反滲透膜元件的污染與清洗

反滲透膜元件在正常運行一(yī)段時間後,會受到給水中(zhōng)可能存在的懸浮物(wù)或難溶鹽的污染,這些污染中(zhōng)最常見的是碳酸鈣沉澱、硫酸鈣沉澱、金屬(鐵、錳、銅、鎳、鋁等)氧化物(wù)沉澱、矽沉積物(wù)、無機或有機沉積混合物(wù)、NOM天然有機物(wù)質、合成有機物(wù)(如:阻垢劑/分(fēn)散劑,陽離(lí)子聚合電(diàn)解質)、微生(shēng)物(wù) (藻類、黴菌、真菌)等污染。

污染性質和污染速度取決于各種因素,如給水水質和系統回收率。通常污染是漸進發展的,如不盡早控制,污染将會在相對較短的時間内損壞膜元件。當膜元件确證已被污染,或是在長期停機之前,或是作爲定期日常維護,建議對膜元件進行清洗。

當反滲透系統(或裝置)出現以下(xià)症狀時,需要進行化學清洗或物(wù)理沖洗:

在正常給水壓力下(xià),産水量較正常值下(xià)降10~15%; 爲維持正常的産水量,經溫度校正後的給水壓力增加10~15%; 産水水質降低10~15%,透鹽率增加10~15%;給水壓力增加10~15%;系統各段之間壓差明顯增加。

保持穩定的運行參數主要是指産水流量、産水背壓、回收率、溫度及TDS。如果這些運行參數起伏不定,建議檢查是否有污染發生(shēng),或者在關鍵運行參數有變化的前提下(xià)反滲透的實際運行是否正常。

定時監測系統整體(tǐ)性能是确認膜元件是否已發生(shēng)污染的基本方法。污染對膜元件的影響是漸進的,并且影響的程度取決于污染的性質。表1“反滲透膜污染特征及處理方法”列出了常見的污染現象和相應處理方法。

已受污染的反滲透膜的清洗周期根據現場實際情況而定。正常的清洗周期是每3-12個月一(yī)次。

當膜元件僅僅是發生(shēng)了輕度污染時,重要的是清洗膜元件。重度污染會因阻礙化學藥劑深入滲透至污染層,影響清洗效果。

清洗何種污染物(wù)以及如何清洗要根據現場污染情況而進行。對于幾種污染同時存在的複雜(zá)情況,清洗方法是采用低pH和高pH的清洗液交替清洗(應先低pH後高pH值清洗)

表1 反滲透膜污染特征及處理方法

污染情況分(fēn)析

碳酸鈣垢:

碳酸鈣垢是一(yī)種礦物(wù)結垢。當阻垢劑/分(fēn)散劑添加系統出現故障時,或是加酸pH調節系統出故障而引起給水pH增高時,碳酸鈣垢有可能沉積出來。盡早地檢測碳酸鈣垢,對于防止膜層表面沉積的晶體(tǐ)損傷膜元件是極爲必要的。早期檢測出的碳酸鈣垢可由降低給水的pH值至3~5,運行1~2小(xiǎo)時的方法去(qù)除。對于沉積時間長的碳酸鈣垢,可用低pH值的檸檬酸溶液清洗去(qù)除。

硫酸鈣、硫酸鋇、硫酸锶垢:

硫酸鹽垢是比碳酸鈣垢硬很多的礦物(wù)質垢,且不易去(qù)除。硫酸鹽垢可在阻垢劑/分(fēn)散劑添加系統出現故障或加硫酸調節pH時沉積出來。盡早地檢測硫酸鹽垢對于防止膜層表面沉積的晶體(tǐ)損傷膜元件是極爲必要的。硫酸鋇和硫酸锶垢較難去(qù)除,因爲它們幾乎在所有的清洗溶液中(zhōng)難以溶解,所以,應加以特别的注意以防止此類結垢的生(shēng)成。

金屬氧化物(wù)/氫氧化物(wù)污染:

典型的金屬氧化物(wù)和金屬氫氧化物(wù)污染爲鐵、鋅、錳、銅、鋁等。這種垢的形成導因可能是裝置管路、容器(罐/槽)的腐蝕産物(wù),或是空氣中(zhōng)氧化的金屬離(lí)子、氯、臭氧、鉀、高錳酸鹽,或是由在預處理過濾系統中(zhōng)使用鐵或鋁助凝劑所緻。

聚合矽垢:

矽凝膠層垢由溶解性矽的過飽和态及聚合物(wù)所緻,且非常難以去(qù)除。需要注意的是,這種矽的污染不同于矽膠體(tǐ)物(wù)的污染。矽膠體(tǐ)物(wù)污染可能是由與金屬氫氧化物(wù)締合或是與有機物(wù)締合而造成的。矽垢的去(qù)除很艱難,可采用傳統的化學清洗方法。如果傳統的方法不能解決這種垢的去(qù)除問題,請與海德能公司技術部門聯系。現有的化學清洗藥劑,如氟化氫铵,已在一(yī)些項目上得到了成功的使用,但使用時須考慮此方法的操作危害和對設備的損壞,加以防護措施。

膠體(tǐ)污染:

膠體(tǐ)是懸浮在水中(zhōng)的無機物(wù)或是有機與無機混合物(wù)的顆粒,它不會由于自身重力而沉澱。膠體(tǐ)物(wù)通常含有以下(xià)一(yī)個或多個主要組份,如:鐵、鋁、矽、硫或有機物(wù)。

非溶性的天然有機物(wù)污染(NOM):

非溶性天然有機物(wù)污染(NOM——Natural Organic Matter)通常是由地表水或深井水中(zhōng)的營養物(wù)的分(fēn)解而導緻的。有機污染的化學機理很複雜(zá),主要的有機組份或是腐植酸,或是灰黃黴酸。非溶性NOM被吸附到膜表面可造成RO膜元件的快速污染,一(yī)旦吸收作用産生(shēng),漸漸地結成凝膠或塊狀的污染過程就會開(kāi)始。

微生(shēng)物(wù)沉積:

有機沉積物(wù)是由細菌粘泥、真菌、黴菌等生(shēng)成的,這種污染物(wù)較難去(qù)除,尤其是在給水通路被完全堵塞的情況下(xià)。給水通路堵塞會使清潔的進水難以充分(fēn)均勻的進入膜元件内。爲抑制這種沉積物(wù)的進一(yī)步生(shēng)長,重要的是不僅要清潔和維護RO系統,同時還要清潔預處理、管道及端頭等。對膜元件采用氧化性殺菌時,請與宜興市富華水處理設備有限公司技術支持部門聯系,使用認可的殺菌劑。

清洗液的選擇和使用

選擇适宜的化學清洗藥劑及合理的清洗方案涉及許多因素。首先要與設備制造商(shāng)、RO膜元件廠商(shāng)或RO特用化學藥劑及服務人員(yuán)取得聯系。确定主要的污染物(wù),選擇合适的化學清洗藥劑。有時針對某種特殊的污染物(wù)或污染狀況,要使用RO藥劑制造商(shāng)的專用化學清洗藥劑,并且在應用時,要遵循藥劑供應商(shāng)提供的産品性能及使用說明。有的時候可針對具體(tǐ)情況,從反滲透裝置取出已發生(shēng)污染的單支膜元件進行測試和清洗試驗,以确定合适的化學藥劑和清洗方案。

爲達到最佳的清洗效果,有時會使用一(yī)些不同的化學清洗藥劑進行組合清洗。

典型地程序是先在低pH值範圍的情況下(xià)進行清洗,去(qù)除礦物(wù)質垢污染物(wù),然後再進行高pH值清洗,去(qù)除有機物(wù)。有些清洗溶液中(zhōng)加入了洗滌劑以幫助去(qù)除嚴重的生(shēng)物(wù)和有機碎片垢物(wù),同時,可用其它藥劑如EDTA螯合物(wù)來輔助去(qù)除膠體(tǐ)、有機物(wù)、微生(shēng)物(wù)及硫酸鹽垢。

需要慎重考慮的是如果選擇了不适當的化學清洗方法和藥劑,污染情況會更加惡化。

化學清洗藥劑的選擇及準則

選用的專用化學藥劑,首先要确保其已由化學供應商(shāng)認定并符合用于海德能公司膜元件的要求。藥劑供應商(shāng)的指導/建議不應與海德能公司此技術服務公告中(zhōng)推薦的清洗參數和限定的化學藥劑種類相沖突;

如果正在使用指定的化學藥劑,要确認其已在此海德能公司技術服務公告中(zhōng)列出,并符合海德能公司膜元件的要求(咨詢安峰公司);

采用組合式方法完成清洗工(gōng)作,包括适宜的清洗pH、溫度及接觸時間等參數,這将會有利于增強清洗效果;

在推薦的最佳溫度下(xià)進行清洗,以求達到最好的清洗效率和延長膜元件壽命的效果;以最少的化學藥劑接觸次數進行清洗,對延續膜壽命有益;

謹慎地由低至高調節pH值範圍,可延長膜元件的使用壽命。

典型地、最有效的清洗方法是從低pH至高pH溶液進行清洗。對油污染膜元件的清洗不能從低pH值開(kāi)始,因爲油在低pH時會固化;

清洗和沖洗流向應保持相同的方向;

當清洗多段反滲透裝置時,最有效的清洗方法分(fēn)段清洗,這樣可控制最佳清洗流速和清洗液濃度,避免前段的污染物(wù)進入下(xià)遊膜元件;用較高pH産品水沖洗洗滌劑可減少泡沫的産生(shēng);

如果系統已發生(shēng)生(shēng)物(wù)污染,就要考慮在清洗之後,加入一(yī)個殺菌劑化學清洗步驟。殺菌劑必須可在清洗後立即進行,也可在運行期間定期進行(如一(yī)星期一(yī)次)連續加入一(yī)定的劑量。必須确認所使用的殺菌劑與膜元件相容,不會帶來任何對人的健康有害的風險,并能有效地控制生(shēng)物(wù)活性,且成本低;

爲保證安全,溶解化學藥品時,切記要慢(màn)慢(màn)地将化學藥劑加入充足的水中(zhōng)并同時進行攪拌;

從安全方面考慮,不能将酸與苛性(腐蝕性)物(wù)質混合。在要使用下(xià)一(yī)種溶液之前,從RO系統中(zhōng)徹底沖洗幹淨滞留的前一(yī)種化學清洗溶液。

清洗液的選擇

表2-常規清洗液配方提供的清洗溶液是将一(yī)定重量(或體(tǐ)積)的化學藥品加入到100加侖(379升)的潔淨水中(zhōng)(RO産品水或不含遊離(lí)氯的水)。溶液是按所用化學藥品和水量的比例配制的。溶劑是RO産品水或去(qù)離(lí)子水,無遊離(lí)氯和硬度。清洗液進入膜元件之前,要求徹底混和均勻,并按照目标值調pH值且胺目标溫度值穩定溫度。常規的清洗方法基于化學清洗溶液循環清洗一(yī)小(xiǎo)時和一(yī)種任選的化學藥劑浸泡一(yī)小(xiǎo)時的操作而設定的。

表2 常規清洗液配方(以100加侖,即379升爲基準)

常規清洗液介紹

[溶液1]

2.0%(W)檸檬酸(C6H8O7)的低pH(pH值爲3~4)清洗液。以于去(qù)除無機鹽垢(如碳酸鈣垢、硫酸鈣、硫酸鋇、硫酸锶垢等)、金屬氧化物(wù)/氫氧化物(wù)(鐵、錳、銅、鎳、鋁等)及無機膠體(tǐ)十分(fēn)有效。

[溶液2]

0.5%(W)鹽酸低pH清洗液(pH爲2.5),主要用于去(qù)除無機物(wù)垢(如碳酸鈣垢、硫酸鈣、硫酸鋇、硫酸锶垢等),金屬氧化物(wù)/氫氧化物(wù)(鐵、錳、銅、鎳、鋁等),及無機膠體(tǐ)。這種清洗液比溶液1要強烈些,因爲鹽酸(HCl)是強酸。鹽酸的下(xià)述濃度值是有效的:(18°波美=27.9%,20°波美=31.4%,22°波美=36.0%)。

[溶液3]

0.1%(W)氫氧化鈉高pH清洗液(pH爲11.5)。用于去(qù)除聚合矽垢。這一(yī)洗液是一(yī)種較爲強烈的堿性清洗液。

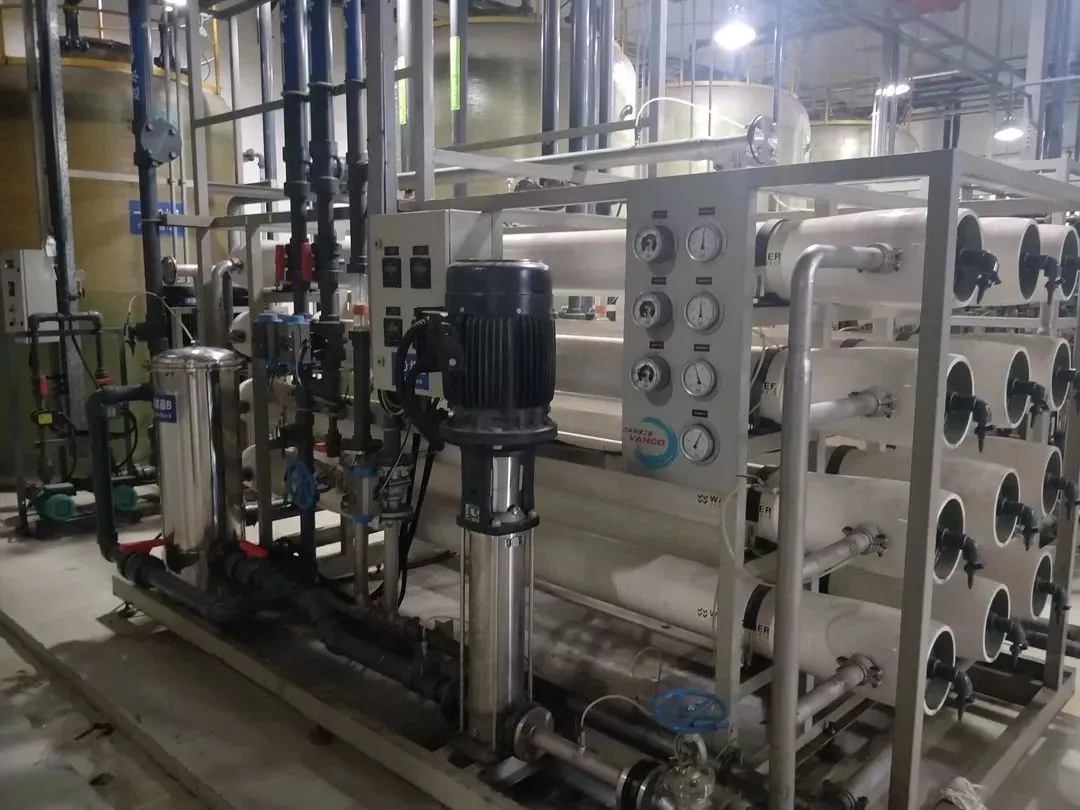

RO膜元件清潔和沖洗程序

RO膜元件可置于壓力容器中(zhōng),在高流速的情況下(xià),用循環的清潔水(RO産品水或不含遊離(lí)氯的潔淨水)流過膜元件的方式進行清洗。RO的清洗程序完全取決于具體(tǐ)情況,必要時更換用于循環的清潔水。

RO膜元件的常規清洗程序如下(xià):

在60psi(4bar)或更低壓力條件下(xià)進行低壓沖洗,即從清洗罐中(zhōng)(或相當的水源)向壓力容器中(zhōng)泵入清潔水然後排放(fàng)掉,運行幾分(fēn)鍾。沖洗水必須是潔淨的、去(qù)除硬度、不含過渡金屬和餘氯的RO産品水或去(qù)離(lí)子水。

在清洗罐中(zhōng)配制特定的清洗溶液。配制用水必須是去(qù)除硬度、不含過渡金屬和餘氯的RO産品水或去(qù)離(lí)子水。溫度和pH應調到所要求的值。

啓動清洗泵将清洗液泵入膜組件内,循環清洗約一(yī)小(xiǎo)時或是要求的時間(咨詢供應商(shāng)技術人員(yuán))。在起始階段,清洗液返回至RO清洗罐之前,将最初的的回流液排放(fàng)掉,以免系統内滞留的水對清洗溶液造成稀釋。在最初的5分(fēn)鍾内,慢(màn)慢(màn)地将流速調節到最大(dà)設計流速的1/3。這可以減少由污物(wù)的大(dà)量沉積而造成的潛在污堵。在第二個5分(fēn)鍾内,增加流速至最大(dà)設計流速的2/3,然後,再增加流速至設計的最大(dà)流速值。如果需要,當pH的變化大(dà)于1,就要重新調回到原數值。

根據需要,可交替采用循環清洗和浸泡程序。浸泡時間建議選擇1至8小(xiǎo)時(請咨詢富華公司)。要謹慎地保持合适的溫度和pH。

化學清洗結束之後,要用清潔水(去(qù)除硬度、不含金屬離(lí)子如鐵和氯的RO産品水或去(qù)離(lí)子水)進行低壓沖洗,從清洗裝置/部件中(zhōng)去(qù)除化學藥劑的殘留部分(fēn),排放(fàng)并沖洗清洗罐,然後再用清潔水完全注滿清洗罐以作沖洗之用。從清洗罐中(zhōng)泵入所有的沖洗水沖洗壓力容器至排放(fàng)。如果需要,可進行第二次清洗。

一(yī)旦RO系統已用貯水罐中(zhōng)的清潔水完全沖洗後,就可用預處理給水進行最終的低壓沖洗。給水壓力應低于60psi(4bar),最終沖洗持續進行直至沖洗水幹淨,且不含任何泡沫和清洗劑殘餘物(wù)。通常這需要15~60分(fēn)鍾。操作人員(yuán)可用幹淨的燒瓶取樣,搖勻,監測排放(fàng)口處沖洗水中(zhōng)洗滌劑和泡沫的殘留情況。洗液的去(qù)除情況可用測試電(diàn)導的方法進行,如沖洗水至排放(fàng)出水的電(diàn)導在給水電(diàn)導的10~20%以内,可認爲沖洗已接近終點;pH表也可用于測定,來比較沖洗水至排放(fàng)出水與給水的pH值是否接近。

一(yī)旦所有級段已清洗幹淨,且化學藥劑也已沖洗掉,RO可重新開(kāi)始置于運行程序中(zhōng),但初始的産品水要進行排放(fàng)并監測,直至RO産水可滿足工(gōng)藝要求(電(diàn)導、pH值等)。爲得到穩定的RO産水水質,這一(yī)段恢複時間有時需要從幾小(xiǎo)時到幾天,尤其是在經過高pH清洗後。

反滲透膜化學清洗與水沖洗

清洗時将清洗溶液以低壓大(dà)流量在膜的高壓側循環,此時膜元件仍裝在壓力容器内而且需要專門的清洗裝置來完成該工(gōng)作。 清洗反滲透膜元件的一(yī)般步驟: 一(yī)、用泵将幹淨、無遊離(lí)氯的反滲透産品水從清洗箱(或相應水源)打入壓力容器中(zhōng)并排放(fàng)幾分(fēn)鍾。 二、用幹淨的産品水在清洗箱中(zhōng)配制清洗液。 三、将清洗液在壓力容器中(zhōng)循環1小(xiǎo)時或預先設定的時間。 四、清洗完成以後,排淨清洗箱并進行沖洗,然後向清洗箱中(zhōng)充滿幹淨的産品水以備下(xià)一(yī)步沖洗。 五、用泵将幹淨、無遊離(lí)氯的産品水從清洗箱(或相應水源)打入壓力容器中(zhōng)并排放(fàng)幾分(fēn)鍾。 六、在沖洗反滲透系統後,在産品水排放(fàng)閥打開(kāi)狀态下(xià)運行反滲透系統,直到産品水清潔、無泡沫或無清洗劑(通常15~30分(fēn)鍾)。 (來源:百恒環保)